1. PENDAHULUAN

Wax adalah benda padat produk turunan dari proses pengolahan minyak bumi yang memiliki berbagai variasi derajad kehalusan, kelenturan dan sifat fisik mudah meleleh. Wax dikategorikan berdasarkan sumber dan proses pembentukannya seperti natural wax, modified wax, synthetic wax, compounded wax.

Paraffinic Wax merupakan hasil pemurnian campuran padatan hydrocarbon yang diperoleh dari minyak bumi dengan sifat fisika tak berwarna (putih), tanpa bau dan rasa dan greasy. Pada dunia industri, Paraffinic Wax dibedakan dalam berbagai grade berdasarkan variasi sifat fisika (physical properties) terutama melting point dengan range 110 - 150 oF (43.3 - 65.5 oC).

Paraffinic Wax, pada awalnya merupakan hasil samping dari proses Dewaxing dalam rangkaian produksi minyak pelumas, namun dengan meluasnya pemakaian wax maka pengembangan produksi wax menjadi sangat menguntungkan. Seperti yang terdapat di Kilang PT Pertamina (Persero) Unit Pengolahan V Balikpapan dengan rancangan kapasitas produksi 150 Ton/hari dan beroperasi sejak tahun 1950 memproduksi berbagai macam grade untuk kebutuhan dalam negeri maupun ekspor (Jepang). Bahkan sejak tahun 1999 memproduksi grade ekspor dikenal dengan nama Fully Refined Wax (FRW).

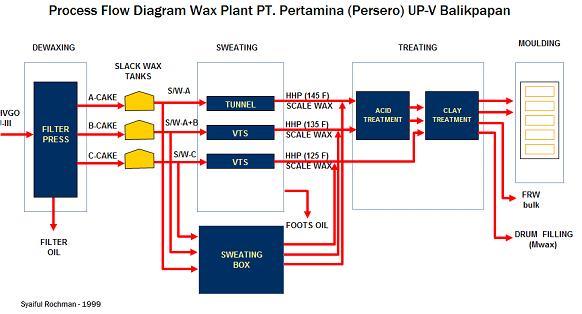

2. DESKRIPSI PROSES & PROSES FLOW DIAGRAM

2.1. TAHAPAN PROSES DALAM PRODUKSI WAX

Dewaxing, adalah proses pemisahan kandungan wax dari Paraffinic Oil Distillate (POD) dengan hasil yang disebut sebagai slack wax.

Sweating, adalah proses dengan pemanasan secara bertahap terhadap slack wax untuk menurunkan oil content dengan hasil yang disebut dengan scale wax.

Treating, adalah proses men-stabil-kan kualitas produk wax dengan menghilangkan senyawa-senyawa hydrocarbon tidak jenuh, cyclo dan aromatic yang terkandung dalam wax.

Moulding, adalah proses akhir produksi untuk keperluan penangan (handling) dalam pemasaran, berupa proses pencetakan wax dalam beberapa bentuk final product yang disesuaikan dengan kebutuhan konsumen atau proses finishing lanjutannya.

URAIAN PROSES DEWAXING UNIT

Teknologi proses dewaxing adalah proses dewaxing dengan menggunakan solvent dan proses dengan chilling-pressing. Proses dewaxing menggunakan solvent banyak diaplikasikan pada proses produksi lube base dengan cara melarutkan wax dari paraffin distillate pada temperature yang ditentukan sehingga wax dapat dipisahkan dari minyak. Proses dewaxing dengan chilling-pressing adalah tipe proses yang sederhana menggunakan proses pendinginan umpan dan proses filtrasi bertekanan untuk memisahkan kristal paraffin. Pemisahan berbagai grade kristal paraffin secara umum didasarkan pada perbedaan properties melting point dengan pengaturan temperatur pendinginan proses dewaxing.

Pada pabrik lilin di PT. Pertamina (Persero) UP V Balikpapan, bahan baku Paraffinic Oil Distillate (POD) dihasilkan dari Unit Distilasi Vacuum (HVU-III) dan berasal dari pengolahan Minyak Mentah Parafinis, mode operasi secara batch pada setiap tahapan proses dan POD diumpankan secara batch ke masing-masing Filter Press setelah mengalami proses pendinginan pada unit chiller. Proses penyaringan (Filter Press) Dewaxing berlangsung secara bertingkat (3-seri) pada kondisi operasi (temperature) yang berbeda untuk mendapatkan grade slack wax yang berbeda.

Chilling Unit berupa Double Pipe Exchanger yang dilengkapi scrapper dengan media pendinginan refrigeration system menggunakan refrigerant gas NH3 berfungsi untuk mendinginkan umpan ke Filter Press pada masing-masing tingkat pendinginan Filter Press. Fungsi Chiller selain sebagai alat pendingin juga untuk mengkristalkan wax sebelum dipisahkan dalam Filter Press. Pada Filter Press A dengan temperatur feed ± 30 oC akan dihasilkan A-Cake dan Filtrat A Filter Oil sebagai feed B-Filter Press dengan pendinginan pada temp ± 20 oC akan dihasilkan B-Cake dan Filtrat B Filter Oil. B Filter Oil sebagai feed C-Filter Press didinginkan pada temp ± 10 oC dan dihasilkan C-Cake dan C Filter Oil. Masing-masing Cake yang dihasilkan dari Filter Press dicairkan pada Melting Box untuk selanjutnya disimpan pada Slack Wax Tank dalam kondisi cair.

C-Filter Oil ditampung di tanki dan selanjutnya digunakan sebagai campuran feed Unit Hydrocracker. Untuk mempersiapkan feed pada proses selanjutnya (sweating) dilengkapi dengan fasilitas blending untuk pencampuran Cake sesuai target grade produksi.

DISKRIPSI PROSES SWEATING UNIT

Proses Sweating umumnya didasarkan pada hasil percobaan (experiment) dan pengalaman (experience). Proses sweating adalah proses wax deoiling dengan prinsip kesetimbangan fase antara cair-padat (proses rekristalisasi). Efek deoiling terjadi karena kadar minyak dalam fase liquid lebih tinggi dibandingkan dalam fase padat, sehingga proses melting akan memisahkan oil dari padatan slack wax. Pemanasan secara bertahap (gradually) padatan slack wax akan melelehkan low melting point paraffin bersamaan dengan kandungan oil dipisahkan yang pada target tertentu akan didapatkan wax dengan melting point lebih tinggi.

Fasilitas proses sweating di Wax Plant UP-V terdiri dari Vertical Tube Stove (VTS) yang dioperasikan untuk grade wax domestic dan Sweating Box untuk grade ekspor dengan prinsip proses pada dasarnya sama. Proses Sweating berlangsung secara batch dengan jumlah umpan sesuai kapasitas alat. Tahapan proses secara umum terdiri dari (a) water filling, (b) slack wax filling, (c) cooling, (d) sweating (gradually heating) dan (e) melting. Untuk proses cooling dan heating dilengkapi dengan sistem sirkulasi air dingin dan cooling tower system dan sirkulasi air panas dengan sumber pemanasan berasal dari steam.

Proses Sweating dengan VTS (Vertical Tube Stove)

VTS berupa vessel silinder tegak dilengkapi dengan tube-tube berfungsi sebagai media perpindahan panas dengan mengalirkan cooled water pada saat cooling dan warm water dengan injeksi steam pada tahap heating (sweating). Bagian shell VTS diisi dengan slack wax yang pada bagian bawahnya dilengkapi dengan perforated plate berfungsi sebagai penahan solid slack wax selama proses sweating berlangsung. Kapasitas masing-masing VTS sebesar ± 40 ton slack wax per batch. Perbedaan grade produksi ditentukan oleh perbedaan properties feed slack wax yang diumpankan.

Sebelum slack wax diumpankan, VTS diisi terlebih dahulu dengan air sampai batas di atas perforated plate agar slack wax beku tertahan di perforated plate. Slack wax dipompakan masuk ke shell VTS hingga penuh dan dilanjutkan pendinginan dengan mensirkulasikan air pendingin ke dalam tubes hingga temperature pembekuan sempurna (±7 jam). Selanjutnya lakukan pemutusan (drain) air di bawah slack wax beku, sehingga slack wax akan tertahan pada perforated plate. Proses sweating dimulai dengan sirkulasi air panas dan injeksi steam untuk menaikkan temperature slack wax secara bertahap dengan kenaikan ± 2 oC per jam hingga target temperature 45 oC dan selanjutnya kenaikan temperature ± 1 oC per jam hingga didapatkan produksi scale wax.

Pemanasan menyebabkan terbentuknya oil pada permukaan wax. Oil dan Lower Melting Point Wax akan terdrain dengan kenaikan temperature. Lelehan pada tahap pemanasan diambil sebagai Foots Oil dan Recycle Oil dengan pedoman hingga Specific Gravity 0,7800. Dari pedoman analisa SG tersebut, Melting Point & Oil Content proses sweating dihentikan dan selanjutnya dilakukan proses melting untuk diambil sebagai produk Scale Wax (dengan pemanasan sampai dengan 80 oC).

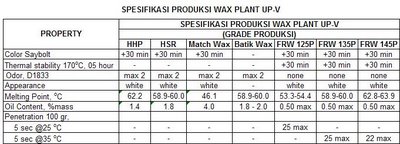

Pengoperasian VTS hingga saat ini dapat menghasilkan grade produksi Hard Hard Paper (HHP), Hard Semi Refined (HSR), Yellow Batik Wax (YBW) dan Match Wax (MW). Waktu siklus (cycle time) pengoperasian VTS tiap batch berkisar +26 jam dengan yield produksi berkisar 37,5 % on feed.

Proses Sweating dengan Sweating Box

Prinsip proses sama dengan VTS dengan kapasitas 300 kilo-liter per batch terdiri dari 2 buah sweating box untuk memproduksi FRW grade (ekspor). Sweating box dilengkapi sistim kendali instrumentasi (sequence program) yang lebih baik dan akurat dibandingkan dengan VTS. Bentuk peralatan utama berupa vessel box yang dilengkapi coil sirkulasi pendinginan dan pemanasan, perforated plate dan 2 buah chamber. Untuk keperluan pendinginan dilengkapi fasilitas sirkulasi air dingin dan cooling tower. Untuk keperluan pemanasan dilengkapi fasilitas sirkulasi air panas dengan injeksi steam pada hot water tank.

Pengisian slack wax didahului dengan pengisian air hingga batas di atas perforated plate (hal yang perlu diperhatikan adalah analisa melting point umpan sebagai set point program / controller). Kecepatan aliran pengisian slack wax dijaga + 50 m3 per jam untuk menghindari terjadinya unbalance di 2 chamber dari sweating box. Proses pendinginan dengan sirkulasi air dingin hingga mencapai target (Melting Point –10oC), dipastikan dengan drain water telah bebas minyak atau wax. Lakukan pemutusan (drain) seal water dan Hentikan sirkulasi air dingin. Lanjutkan dengan heating step 1 & 2 dimana programable controler di-set target temperature dan kenaikannya:

Heating step 1, dengan kenaikan 1 oC/jam hingga target MP.

Heating step 2, dengan kenaikan 0.1 C/jam dari MP hingga (MP+10) oC.

Foots oil 1 diambil sebagai bahan baku VTS & Foots oil 2 sebagai scale wax untuk grade domestic.

Pedoman akhir proses sweating didasarkan pada analisa Specific Gravity, Melting Point, dan Oil Content dari foots oil. Pengambilan produk scale wax dilakukan dengan proses melting hingga semua scale wax di-draw off ke intermediate scale wax tank. Cycle time pengoperasian Sweating Box rata-rata 115 jam (grade FRW 135P) versus design hanya 100 jam. Yield produksi yang dapat dicapai untuk grade produksi FRW 135P rata-rata 25 - 30 %

DISKRIPSI PROSES TREATING UNIT

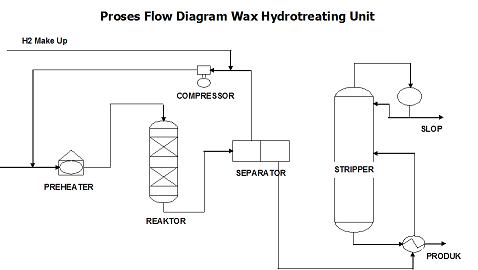

Proses treating produksi wax yang cukup dikenal luas adalah tipe Acid Clay dan Hydrotreating. Acid clay treating melibatkan proses yang sederhana dan efektif, namun adanya rugi-rugi (losses) hasil reaksi, pemakaian asam sulfat pekat dan ekses buangan limbah acid sludge harus dipertimbangkan dalam aplikasinya.

Wax Hydrotreating memiliki kelebihan berupa proses kontinyu katalitis, yield maximum, tanpa ekses lingkungan, namun pertimbangan design aplikasinya diperlukan sumber gas H2 (lihat gambar Process Flow Diagram). Tujuan proses treating adalah stabilisasi kualitas produk wax dengan menghilangkan senyawa-senyawa hydrocarbon paraffin yang tidak diinginkan seperti cyclo, aromat dan senyawa hydrocarbon tidak jenuh.

DISKRIPSI PROSES ACID-CLAY TREATING

Aplikasi proses treating wax dengan acid clay melibatkan pemakaian H2SO4 pekat dengan konsentrasi minimum 98%. Oleh karena itu, adanya kandungan air sangat merugikan, sehingga penanganan umpan scale wax harus dengan drain sempurna dari proses sebelumnya karena proses sweating sangat berpotensi terkontaminasi oleh H2O. Pengenceran H2SO4 dengan adanya air akan menyebabkan korosi akibat reaksi ionisasi membentuk ion SO4= dan bereaksi dengan metal.

H2SO4 <=> 2 H+ + SO4=

SO4= + 3 Fe+ <=> Fe2(SO4)3

Rangkaian proses berlangsung pada 2 vessel agitator yang fungsi sebagai agitator asam dan agitator clay yang beroperasi secara batch. Umpan Scale Wax yang telah bebas air dipompakan ke vessel agitator asam sejumlah kapasitas agitator (±14 ton per batch). Penambahan H2SO4 dilakukan secara 2 tahap:

Tahap 1 ditambahkan sebanyak 11.5 liter; pengadukan 10 menit, settling 30 menit dan drain acid sludge.

Tahap 2 penambahan H2SO4 dengan total ±2.5 % on feed, pengadukan 1 jam, settling 3 jam dan drain acid sludge.

Sisa H2SO4 yang tidak bereaksi dinetralkan dengan penambahan kapur + 0.5 % on feed, pengadukan, settling dan drain.

Dari agiatator asam, wax ditransfer ke Clay Agitator untuk dilanjutkan dengan penambahan Clay yang berfungsi mengadsorb gugus impurities dan minyak dengan target perbaikan thermal stability. Penambahan clay untuk grade FRW sebanyak 2 x lipat dibandingkan untuk grade domestik sebesar 1% on feed, pengadukan 1.5 jam pada temperatur 100 - 135 oC dengan pemanasan steam coil. Proses akhir dari treating adalah penyaringan partikel padat (ex clay) pada saat pemompaan / rundown produksi melalui Clay Filter Press dengan memakai kain kanvas dan kertas. Proses treating untuk grade Batik Wax dilakukan tanpa acid treating, sedangkan untuk grade MW dilakukan dengan 2 kali acid treating.

DISKRIPSI MOULDING / FINISHING

Pada dasarnya proses produksi wax berakhir setelah proses treating, sedangkan moulding lebih ditujukan untuk finishing dan handling. Beberapa unit produksi telah mengaplikasikan proses moulding untuk menyiapkan final wax product seperti lilin (candles) langsung dipasarkan kepada konsumen. Proses moulding kebanyakan lebih bersifat untuk tahap intermediate product dengan tujuan keleluasaan konsumen untuk produksi lanjutan.

Fasilitas di Kilang UP-V Balikpapan berupa moulding machine untuk memproduksi wax dalam bentuk lempengan (slab). Grade wax domestik yang diproduksi sebagai Slab Wax seperti HHP, HSR, YBW; sedangkan Match wax dalam bentuk curah dengan kemasan drum. Grade wax ekspor dalam bentuk bulk FRW dengan pengiriman melalui cargo kapal laut. Saat ini sedang dijajagi dalam bentuk slab.

Proses moulding di PT. Pertamina (Persero) UP V dilakukan dengan pemompaan wax dari rundown tank ke moulding machine yang beroperasi secara batch. Moulding machine yang telah penuh terisi wax mengalami proses pendinginan di cooling plate dengan media pendinginan air laut selama +2 jam. Dengan proses pendinginan selama 2 jam tersebut, diperhitungkan telah menjadi padat sempurna dan selanjutnya dibongkar / diambil untuk dikemas ke dalam karung.

Ukuran Slab Wax yang dihasilkan dari Kilang PT Pertamina (Persero) UP-V Balikpapan terdiri dari 2 dimensi yaitu (a) 60 x 30 x 4 cm dan (b) 48 x 30 x 4 cm.

3. FEED & PRODUCT PROPERTIES

Feed Wax Plant pada dasarnya berasal dari pengolahan Minyak Mentah Parafinis yang dialokasikan untuk Kilang Balikpapan I (CDU-V) seperti Minas (SLC), Widuri dan Tanjung.

Feed stream Paraffinic Oil Distillate (POD) yang berasal dari HVU-III memiliki tipical physical properties:

• SG = 0.8496

• Dist. ASTM, IBP =207 oC, FBP = 372 oC

• Viscosity Engler 50 oC = 1.98 cSt

• Wax Content= 56 %

• Congealing Point = 43 oC

Dalam operasionalnya, umpan Dewaxing Unit ditambahkan dengan foots oil (±7%) agar tidak terlampau viscous untuk menghindari gangguan operasi chiller serta ditujukan untuk pembibitan kristal paraffin.

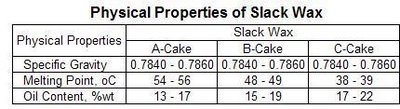

Produk Intermediate Slack Wax memiliki tipical physical properties:

Untuk grade produksi FRW 135P, HSR, YBW menggunakan blending antara A-Cake dan B-Cake.

Untuk grade produksi FRW 135P, HSR, YBW menggunakan blending antara A-Cake dan B-Cake.

4. VARIABLE OPERASI YANG PENTING

DEWAXING UNIT

1. Temperatur feed ke Filter Press pada chilling system, akan mempengaruhi proses kristalisasi. Temperature yang terlalu tinggi mengakibatkan proses kristalisasi kurang sempurna, Temperature yang terlalu rendah akan menimbulkan gangguan kebuntuan pada inner tube Chiller.

2. Cycle time pengoperasian Filter Press, semakin lama akan semakin bagus terhadap poperties Oil Content namun kapasitas produksi turun.

3. Tekanan akhir beating, akan menentukan kualitas cake dengan semakin tinggi Pressure akan memperbaiki kualitas Cake.

4. Bocoran Filter Press, menyebabkan Cake lembek, Oil Content tinggi, Melting Point rendah dan kontaminasi. Dengan banyaknya bocoran Fiter Press juga menyebabkan pemisahan kristal paraffin menjadi tidak tajam. Kontaminasi Cake dari adanya bocoran Filter Oil & ketidak bersihan akibat bocoran akan menyebabkan target spesifikasi produksi sulit dipenuhi.

SWEATING UNIT

1. Level pengisian air / seal water sebelum feed charging harus di atas Perforated Plate.

2. Flow rate pengisian Feed minimum 50 m3/jam untuk menjaga agar bisa setimbang di 2 chamber (untuk Sweating Box).

3. Temperatur akhir pendinginan harus mencapai pembekuan sempurna (MP-10) oC

4. Kenaikan temperatur tahap proses sweating harus stabil dan terjaga dengan baik

5. Analisa Foots Oil untuk dasar penetapan tahapan proses terutama untuk operasi VTS (perubahan pengambilan foots oil dan recycle oil)

6. Cycle time yang optimum dengan perpindahan tahapan proses secara tepat à untuk tujuan peningkatan kapasitas

TREATING UNIT

1. Kondisi scale wax untuk feed treating Unit telah bebas air (settling time di tanki intermadiate scale wax cukup memadai)

2. Dosis penambahan bahan kimia proses (Asam Sulfat, Lime, Clay, BHT sebagai anti oxidan) secara tepat

3. pH netralisasi setelah proses Acid Treating, dikontrol secara tepat

4. Settling time dan drain Acid Sludge secara sempurna

5. Temperatur operasi untuk Clay Treating harus dapat dicapai secara konstan berkisar 100 oC (grade domestik) dan 135 oC (grade FRW)

6. Waktu dan kesempurnaa pengadukan pada masing-masing Agitator Asam maupun Agitator Clay

7. Clay Filter Press tidak menyebabkan kontaminasi Clay pada produk akibat kebocoran saringan Clay Filter Press

5. PERMASALAHAN UTAMA DAN TROUBLE SHOOTING

Secara umum persoalan yang ada di PT. Pertamina (Persero) UP V adalah peralatan berumur tua, kehandalan menurun & problem obsolete spare part.

DEWAXING UNIT

1. Kendala chiller apabila proses dengan mode POD heavier (untuk grade FRW 145 & HHP) akibat fluida feed yang lebih viscous

2. Keterbatasan kemampuan refrigeration system untuk mendukung operasi Chiller terutama pada kapasitas tinggi

3. Kondisi Filter Element yang sudah tidak proper (deformasi metal) mengakibatkan banyak bocoran FP, cake tidak terpisah secara bertingkat

4. Kontaminasi cake & buruknya kualitas cake à turunkan yield produksi

5. Sistem pendingin ruangan FP-B & C tidak beroperasi sehingga kualitas untuk grade FRW 125 sulit dicapai

6. Trouble shooting dilakukan dengan upaya maintenan ceseperti modifikasi Chiller, penggantian FE, pola operasi Dewaxing mode selektif.

SWEATING UNIT

1. Sistem kontrol kenaikan temperatur proses sweating VTS tidak berfungsi dengan baik, maka dilakukan secara manual dan mengakibatkan terjadinya penurunan ketajaman proses sweating à pengaruh ke kualitas

2. Kualitas slack wax rendah menyebabkan yield rendah dan cycle time menjadi panjang

3. Seringnya terjadi kebocoran tube VTS menyebabkan kontaminasi air dan sumbatan tube menurunkan effisiensi Perpindahan Panas

4. Penurunan kemampuan cooling & hot water circulation system

5. Trouble shooting dengan monitoring ketat secara manual & dukungan maintenance serta upaya perbaikan kualitas cake / slack wax.

TREATING UNIT

1. Kerusakan konstruksi dan peralatan akibat korosi oleh kondisi yang menggunakan H2SO4 pekat.

2. Pengaturan / pemilahan peralatan proses untuk berbagai grade produksi secara terpisah (grade domestik dan grade FRW ekspor)

3. Drain Acid Sludge sebagai sumber potensi losses produk harus diminimalkan

4. Trouble Shooting yang dilakukan dengan pemilihan material yang tahan korosi, pemilahan fasilitas secara dedicated (untuk FRW) dan pemahaman yang baik bagi operator tentang optimalisasi drain Acid Sludge

Pustaka:

1. H. Bennett, "Industrial Waxes - Natural & Synthetic Waxes", Chemical Publishing Co, Inc

2. NPRC, "Development of the Box-Type Sweating Unit", NOC Technical Service Agreement document, NPRC Yokohama Refinery, 1998.

3. _______, "Wax Hydrotreating Technical Proposal", Nigata Construction, Co, Japan, 1999.

4. _______, "General Description of the Balikpapan Refinery, Descriptive Report of the Paraffin Wax".

5. ______, "Prosedur Comisioning Sweating Box", Proyek FRW. PT. Pertamina (Persero).

6. Evita Emiatin & Yana Meliana, "Mempertahankan kualitas Wax", Penelitian & Laboratorium, Bid. Pengolahan, Dit. Hilir Pertamina.

7. dan berbagai sumber lainnya.

0 Comments:

Post a Comment

<< Home